Código de Conduta TSA/LYNX

TSA inova com solução de predição de falha de transportes de correia

Os transportadores de correia são de extrema relevância para o processo produtivo mineral. Eles viabilizam o rápido transporte de grandes volumes de produtos em grandes distâncias à um custo relativo baixo, de maneira ambientalmente limpa e com baixíssimo risco aos trabalhadores quando comparado a outros modelos de transporte.

A manutenção preditiva para estes equipamentos de transporte tem sua importância aumentada a cada dia, para assim garantir sua máxima eficiência e maximizar seu tempo de disponibilidade. A TSA já vem trabalhando em soluções de predição de falhas em rolos de Transportadores de Correia em parceria com a Australiana Vayeron (confira esta matéria em https://tsaengenharia.com.br/monitoramento-de-falhas-em-rolos-de-tcs/) .

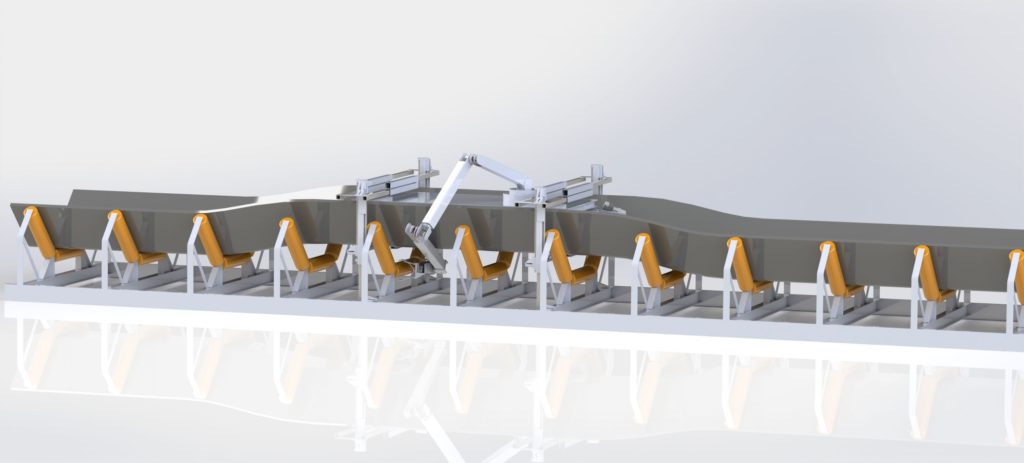

Na busca da melhoria e desenvolvimento contínuo, a TSA está desenvolvendo um equipamento robotizado para executar a troca de rolos em Transportadores de Correia remotamente. A solução será controlada e integrada ao Sistema de Monitoramento de Falas em Rolos.

Atualmente, a troca de rolos é feita de forma manual. Assim, os trabalhadores ficam expostos a vários riscos de segurança, como problemas ergonômicos, prensamento, quedas e até mesmo à espaços confinados no caso dos transportadores instalados em túneis.

O equipamento desenvolvido pela TSA está sendo dimensionado para atuar em quaisquer tipos de Transportadores de Correia, sejam eles elevados, em túneis ou em nível. Sua construção foi conceitualizada em forma modular, de forma a evitar e minimizar quaisquer alterações estruturais nos Transportadores de Correia existentes no site, reduzindo assim os custos de implantação.

Sua construção foi conceitualiza em módulos, podendo ser empenhados no campo de acordo com o transportador onde serão realizadas as trocas. Em resumo, o equipamento completo contará com pelo menos 3 módulos:

– Módulo de troca – esta parte do equipamento é responsável pela tração em cima da correia, ancoragem e elevação da correia para liberação de espaço entre a correia e o rolo, e o principal, o posicionamento do manipulador robotizado especialmente desenvolvido para esta aplicação.

– Módulo almoxarifado – esta parte do equipamento conterá os espaços de carregamento de rolos novos e rolos usados.

– Módulo de força e suporte – esta última parte do equipamento é responsável pelo fornecimento de energia elétrica, pneumática e ou hidráulica. Além de transportar todos os equipamentos de automação para garantir o pleno funcionamento de todos os módulos, como central de processamento, transmissão de dados e imagens para a estação de controle remoto.

Sua operação será realizada de forma remota controlada, tendo o operador todas as informações de status do equipamento, sua posição, imagens em tempo real de todos os módulos, da troca do rolo e de seu entorno.

Por se tratar de um equipamento móvel, todos os módulos contarão com sensores em seu entorno para garantir que ninguém que adentre em seu raio de ação corra nenhum risco de acidentes. Estes sensores, além de intertravar o equipamento, serão capazes de enviar alertas ao operador e sinalizar às pessoas próximas através de alertas luminosos, sonoros e até mesmo alertas de voz transmitidos diretamente pelo operador. Garantindo assim a segurança

de toda a operação. Mais uma inovação TSA em breve à disposição!

Confira outros textos em nosso blog e para mais informações entre em contato:

Tel: +55 (031) 3055-5000

Tel: +55 (031) 99104-2793

Vídeo DSS

Como as novas tecnologias na onda de transformação digital podem mudar o negócio da mineração

Diferente de muitas indústrias, a indústria mineral, devido a sua própria natureza, opera em ambientes extremamente difíceis e remotos. Acrescentam-se a essas características, os grandes desafios deste segmento: enorme variabilidade nos preços das commodities, enormes exigências para preservação do meio-ambiente, extração de minérios com baixos teores e logísticas cada vez mais complexas para a entrega dos produtos em seus clientes.

Frente a estes desafios, a automação desempenha papel preponderante, buscando oferecer uma maior integração da planta, responder rapidamente ao ambiente de alta variabilidade dos negócios, reduzir os custos, aumentar a produtividade e melhorar a disciplina operacional, tirando os trabalhadores de situações de risco. A automação se tornou um pilar no negócio mineral, pois possibilita reduzir e gerenciar melhor as incertezas e extrair ganhos relevantes de segurança e produtividade necessários ao sucesso do negócio.

A Indústria 4.0 trouxe a necessidade de adotar soluções de automação altamente cognitivas e autônomas. A inteligência artificial (IA), a robótica avançada e a tecnologia de sensores inteligentes têm o potencial de ampliar ainda mais a autonomia e acelerar a flexibilização e a independência dos processos produtivos e operacionais.

Podemos destacar algumas tecnologias que serão preponderantes na onda de transformação digital que a indústria mineral pode se beneficiar.

Produção de Dados, capacidade computacional e conectividade: a incorporação de sistemas computacionais e redes de alto desempenho e um grande número de sensores espalhados integrando as plantas geram grandes volumes de dados para análise, que por sua vez podem ser transformados em informações e assim obter uma imagem mais precisa e consistente da realidade para a tomada de decisões.

Data Analytics: técnicas de Inteligência Artificial, incluindo Machine Learning, por exemplo, possibilitam um novo “olhar” do processo de produção mineral. Tarefas complexas, tais como: modelagem geológica, otimização de processos de beneficiamento, programação diária e manutenção preditiva, serão cada vez mais aplicadas no domínio de algoritmos inteligentes e de otimização.

Simulador Virtual – Digital Twin: na sua forma mais simples, um gêmeo digital é um simulador virtual de operações, ou seja, uma “cópia carbono” do mundo físico no mundo digital, onde o se pode manipular um grande número de variáveis por um determinado período de tempo, verificando, assim, como as mudanças afetarão os processos. As simulações que utilizem a tecnologia Digital Twin, podem criar representações digitais da produção em todo seu ciclo permitindo explorar opções dinâmicas, avaliar perdas e ganhos para acelerar ou automatizar decisões.

Wereables: a tecnologia “Wearables” estabeleceu seu espaço no ambiente doméstico e da mesma forma chega à área mineral buscando criar um ambiente de trabalho mais seguro e com maior produtividade. Podemos destacar o uso em sistemas de controle de acesso e rastreabilidade, manutenção e inspeção de ativos, detecção de fadigas e sistemas anti-colisão.

Predição de falhas: ao substituir a estratégia tradicional – baseada em tempo por técnicas com caráter proativo – ajuda a reduzir gastos de manutenção e evitar interrupções que podem custar milhões. Podemos atualmente utilizar algoritmos inteligentes com dados de manutenção e histórico de falhas da planta, e permitir que o algoritmo detecte padrões e sinais nos dados que se correlacionam com falhas. Ao detectar novamente esses padrões no futuro, o algoritmo irá prever com uma maior probabilidade a ocorrência da falha e dará um aviso antecipado (early Warning).

Operação Autônoma: na mineração, o uso de equipamentos telecomandados e autônomos está se tornando crescente nas minas para atividades de transporte, perfuração e também em máquinas de pátios de minérios (“Stacker e Reclaimer”), pois permite diminuir a sobrecarga, aumentar a durabilidade de componentes, otimizar o uso de combustível, diminuir a variabilidade na operação, maior produtividade, diminuir riscos de acidentes e melhorar o planejamento da produção.

A TSA, por meio de seu corpo técnico experiente, está capacitada a ser seu parceiro na caminhada da transformação digital, oferecendo o apoio necessário desde a etapa de consultoria até a implantação para que se colha todos os benefícios dessas tecnologias. Entre em contato.