Treinamento LGPD Gestores

Treinamento LGPD

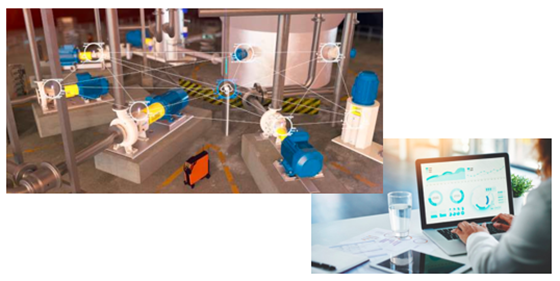

Sistemas de Monitoramento Online

O monitoramento online é o processo de coletar, periodicamente, de forma automática e remota, parâmetros das máquinas em geral (temperatura, vibração, ruído, lubrificação, corrente, tensão etc.) buscando identificar anomalias significativas em sua condição e que geralmente indicam falhas no funcionamento.

O monitoramento online se baseia em recursos de tecnologia e técnica modernas. Por meio dele, é possível obter informações de qualidade, em quantidade e no tempo adequado para direcionar ações corretivas para componentes, módulos e peças que realmente necessitam de atenção nas máquinas.

É um recurso importante na implementação da manutenção preditiva. Assim, é possível planejar ações e procedimentos para evitar que falhas evoluam e gerem consequências graves, como perdas de produção e/ou do ativo ou mesmo risco a segurança das pessoas.

Dificuldades enfrentadas utilizando a coleta manual de dados

As plantas que ainda não dispõem de sistemas de monitoramento online, necessitam da coleta manual de dados, o que exige a necessidade de se levantar manualmente dados em campo que serão posteriormente conferidos, analisados e deles extraídas informações que vão direcionar as ações de manutenção. É um processo trabalhoso e gera várias dificuldades:

Desperdício de mão de obra e materiais

A falta ou a insuficiência de informação atualizada normalmente gera muito trabalho, pois em muitos casos exigem paradas com desmontagens e montagens. Isso pode causar danos prematuros aos equipamentos, além de um grande desperdício de recursos humanos e materiais.

Ocorrência de Falhas com frequência

A coleta manual nem sempre ocorre de forma eficaz e as anormalidades podem não ser detectadas e eliminadas a tempo, de modo que a falha volta a ocorrer com uma maior frequência.

Risco a segurança

As inspeções ou coleta manuais de dados permitem levantar a condição do equipamento apenas no momento da inspeção, mas não pode estabelecer a tendência de desenvolvimento da condição que pode levar a falha. Muitas vezes, é difícil identificar a falha a tempo de mitigar suas consequências, levando à ocorrência de incidentes sérios de segurança aos ativos e as pessoas.

Baixa Eficiência

A coleta manual de dados dos equipamentos não é o mais adequado, pois os dados não são obtidos de forma oportuna (ou seja, online) e na maioria das vezes não são consolidados e centralizados, dificultando assim avaliar a condição real do equipamento.

A importância do monitoramento online na Manutenção Preditiva

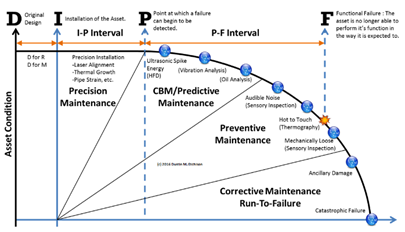

A manutenção baseada em condição, também denominada CBM – Condition Based Maintenance, é uma abordagem eficiente que buscar prever o que falhará no futuro, monitorando a condição atual de diversos parâmetros do equipamento.

Os sistemas de monitoramento online tornam-se essenciais na estratégia de manutenção preditiva ao permitir uma visibilidade ampliada da condição do ativo, fornecendo dados e informações em quantidade, qualidade e precisão em uma etapa bastante preliminar, o que possibilita um melhor planejamento e a correta tomada de decisão.

É sempre bom lembrar que as falhas podem gerar altos custos e são críticas para qualquer linha de produção, especialmente quando ocorrem de forma inesperada. Antecipar e entender a evolução de eventuais problemas, monitorando e analisando sua evolução, significa que paradas dispendiosas podem ser facilmente evitadas.

Tipos de ativos adequados ao monitoramento online

Uma planta é composta de vários tipos de máquinas com propósito e importância diferentes dentro do ciclo de produção, por isso é importante entender a considerar vários aspectos na definição dos ativos a serem monitorados:

- Ativos de alto valor – Máquinas mais complexas e sofisticadas que consomem muito tempo e dinheiro no reparo ou troca de componentes.

- Ativos problemáticos – Máquinas que operam em condição normal, mas que apresentam assinaturas de falhas com elevada frequência. Para casos em que o reparo exige uma paralisação na produção, mas a equipe de operação necessita manter o ativo operando até a próxima parada, se possível.

- Ativos críticos – Máquinas cuja falha pode interromper a produção. Mesmo um motor que possui um valor relativamente baixo pode ser um ativo crítico se sua falha impedir a operação de uma linha inteira de produção.

- Ativos de difícil acesso – Máquinas ou componentes difíceis acessar ou que oferecem risco para inspeções ou manutenções rotineiras. O monitoramento online possibilita rastrear a integridade dos componentes sem colocar a equipe de manutenção em risco.

Principais benefícios do Monitoramento Online

Como pode ser verificado, qualquer planta industrial é candidata ao uso de tecnologias de monitoramento online pois proporcionam vários benefícios:

- Retirada de trabalhadores de locais agressivos

- Coleta remota de dados em máquinas espalhadas em grandes áreas

- Maior precisão e rapidez na coleta de dados.

- Maior quantidade e qualidade de dados para tomada de decisão.

- Menores custos devido menor frequência de reparo ou substituição;

- Menor tempo de parada de equipamentos, impactando menos na produção;

- Intervalos mais otimizados entre manutenções;

- Maior e melhor integração com sistemas de gestão na planta.

A TSA distribui no Brasil algumas soluções modernas de monitoramento online que podem gerar vários diferenciais nas rotinas de manutenção de uma planta industrial, entre em contato e venha conhecer!

Comissionamento multidisciplinar

O comissionamento de plantas é essencial em diversas áreas da engenharia e pode ser ideal para o seu empreendimento. Não sabe do que estamos falando? Abaixo você confere as principais informações sobre o assunto!

O que é comissionamento de plantas?

Comissionamento de Plantas é uma disciplina de execução de engenharia com uma metodologia própria, que veio para mudar a forma de tratar os testes de equipamentos, utilizando-se de ferramentas com visão sistêmica.

Qual o objetivo do comissionamento de plantas?

O objetivo é melhorar a qualidade e segurança, com maior previsibilidade de entrega. Isso porque qualquer processo pode ser tratado em partes menores melhor gerenciáveis, e assim garantir o todo ao final. A vantagem principal é evitar retrabalhos na fase de ramp-up da planta e garantir uma entrega da obra com qualidade e segurança.

Comissionamento multidisciplinar

Cada ativo da planta que é comissionável é avaliado e agrupado em famílias de disciplinas, que, por sua vez, são vinculadas ao processo por subsistemas (conjuntos operacionais) e sistemas, definindo assim alguns fluxos independentes, mas que tem interação entre si para obtenção de controle efetivo.

A construção destas atividades em campo é recomendável que venha ocorrer já na etapa de detalhamento de engenharia do projeto. Isso porque contribui muito com o processo futuro de execução e alguns direcionamentos, sejam com a contratação de escopos de fornecedores e montadoras, e principalmente com o planejamento direcionado a uma sequência que possa evitar interferências de construção com os testes, que é o grande “vilão” em 100% das obras.

Nosso diferencial

A TSA tem mais de 15 anos de fornecimento e execução, aplicados em mais de 20 projetos com esta modalidade, que hoje tem ótima aceitação no nível executivo pelos clientes. Os clientes hoje reconhecem os ganhos da inclusão desta metodologia na obra e liberam uma parte do investimento para contratar empresas com experiência, entre as quais a TSA, têm um reconhecimento nacional de mercado como uma referência no setor.

Entre em contato e conheça nosso trabalho especializado que fará diferença em seu empreendimento!

Retrospectiva 2022

Rolo Inteligente Smart-Idler®: uma tecnologia inteligente como solução de grandes problemas

O Smart- Idler é uma tecnologia da Vayeron, empresa Australiana, representada no Brasil pela TSA Engenharia para fazer o monitoramento e predição de falhas de rolos de transportadores de correia.

Com ela, temos auxiliado diversas empresas a reduzir paradas inesperadas para manutenção, aumentar a disponibilidade dos transportadores de correia, além da segurança operacional. Isso porque, por meio dela, somos capazes de monitorar de forma inteligente e inovadora o estado dos rolos do transportador de correia, durante 7 dias por semana, 24 horas por dia.

A tecnologia fornece de forma rápida e precisa informações de vibração, temperatura e deslocamento dos rolos, que permitem acompanhar seu estado, prever falhas no transportador, reduzindo paradas não planejadas, aumentando a disponibilidade e confiabilidade do transportador.

Estamos falando de um dispositivo eletrônico de sensoriamento que funciona dentro do rolo e que utiliza tecnologia de monitoramento preditivo para acompanhar remotamente o comportamento dos rolos do seu transportador (e indiretamente outros elementos), permitindo ter previsibilidade de qualquer evento indesejado em fase inicial. O Smart-Idler® detecta uma falha no estágio dois em uma progressão de falha de quatro estágios, emitindo alertas muitos meses antes da necessidade de troca do rolo, além de contar com algoritmos específicos que emitem alarmes quando é detectado algum defeito nesses dispositivos.

O que sua empresa ganha ao usar o rolo inteligente como solução?

São muitas vantagens para a sua empresa ao contratar a TSA e contar com a solução Smart- Idler. Confira as principais!

Segurança

O Smart Idler® possibilita a sua equipe inspecionar o estado dos rolos remotamente, evitando o deslocamento e a exposição as áreas de risco. Essa abordagem resulta na diminuição dos serviços de troca de rolos e consequentemente no menor consumo de rolos.

Eficiência

Normalmente, a inspeção de rolos feita na forma convencional obriga a equipe de manutenção trabalhar de forma reativa, ou seja, se resolve um problema apenas quando ele está prestes a ocorrer ou quando já ocorreu. A nossa solução Smart-Idler® gera alertas de forma bastante prematura possibilitando você planejar a substituição do rolo mais próximo de sua falha definitiva, e não de maneira urgente.

Redução de custos

Todos sabemos que qualquer rolo irá falhar um dia. É uma questão de quando e como. O Smart-Idler® permite você extrair o máximo da vida útil do rolo, proporcionando economia significativa nos seus gastos de manutenção.

Benefícios extras com o rolo inteligente

Mas, como tudo que a TSA oferece, essa solução completa traz muitos outros benefícios como:

- Não é mais necessário realizar trocas preventivas de rolos, como rotina de manutenção, em grandes trechos do transportador. Esse processo gera um desperdício pois resulta em alto consumo de rolos e de mão-de-obra durante paradas de manutenção.

- O sistema gera relatórios informando os rolos que exigem substituição nas próximas paradas programadas da manutenção. Neste caso a equipe de manutenção terá tempo hábil para coletar as informações/detalhes dos rolos necessários para a solicitação de compra e entrega pelo fornecedor. Isso reduz a necessidade de se manter um estoque elevado de peças sobressalentes.

É possível usar a solução em qualquer tipo de rolo de transportador de correia?

O rolo inteligente foi desenvolvido para ser uma solução que atende muitos modelos de rolos transportadores de correia, levando em consideração os que são mais utilizados no mercado. Ele foi projetado para ser integrado a uma gama bastante ampla, considerando rolos com diâmetros externos de eixo de 30 a 60mm, e velocidade de operação de 350 a 1.500 RPM.

Qual é o tempo de vida útil de um sensor Smart-Idler®?

Normalmente, o sensor do rolo transportador Smart-Idler® foi projetado para durar mais de 10 anos. Isso está muito além da expectativa de vida média de um rolo de transportador (~ 3-5 anos). Na melhor condição (por exemplo, condições limpas de um laboratório), um rolamento de qualidade de um rolo de transportador deveria atingir aproximadamente 80.000 horas de operação. Mesmo com esse requisito de projeto, a Associação Americana de Fabricantes de Rolamentos (ABMA) relata que 10% de todos os rolamentos falharão prematuramente durante a vida útil de operação. Esse é um motivo adicional pelo qual o Smart-Idler® deve ser usado como subcomponente para a segurança preventiva.

Qual software é utilizado para acompanhamento do funcionamento dos rolos inteligentes?

Os rolos inteligentes Smart Idler alimentam com dados e informações uma plataforma de software localizada na nuvem – Cloud Platform da Vayeron®, denominada Portal Vayeron. O cliente final não necessita de um computador com um software local e dedicado para acompanhar o funcionamento do sistema. Todos os gráficos, tabelas, alarmes e relatórios do sistema serão acessados pela internet via um browser comum de mercado (por exemplo: IE, Firefox, Chrome, etc. O cliente paga pelo acesso às informações já processadas e analisadas, ao invés de adquirir uma licença de software e um computador dedicado para essa finalidade.

Quem ficará responsável pela colocação em funcionamento do sistema final (Rolos+ Gateway + Portal)?

A TSA – Tecnologia de Sistemas de Automação de Belo Horizonte/ MG é a empresa autorizada pela Vayeron® no Brasil para executar todos os serviços de integração e comissionamento da solução no site do cliente. A TSA ficará a cargo das atividades de comissionamento dos rolos em campo, configuração da comunicação, operação assistida e treinamento. Entre em contato e saiba mais sobre como podemos te ajudar com essa solução inovadora!

Sistemas de Monitoramento Online

O monitoramento online é o processo de coletar, periodicamente, de forma automática e remota, parâmetros das máquinas em geral (temperatura, vibração, ruído, lubrificação, corrente, tensão etc.) buscando identificar anomalias significativas em sua condição e que geralmente indicam falhas no funcionamento.

O monitoramento online se baseia em recursos de tecnologia e técnica modernas. Por meio dele, é possível obter informações de qualidade, em quantidade e no tempo adequado para direcionar ações corretivas para componentes, módulos e peças que realmente necessitam de atenção nas máquinas.

É um recurso importante na implementação da manutenção preditiva. Assim, é possível planejar ações e procedimentos para evitar que falhas evoluam e gerem consequências graves, como perdas de produção e/ou do ativo ou mesmo risco a segurança das pessoas.

Dificuldades enfrentadas utilizando a coleta manual de dados

As plantas que ainda não dispõem de sistemas de monitoramento online, necessitam da coleta manual de dados, o que exige a necessidade de se levantar manualmente dados em campo que serão posteriormente conferidos, analisados e deles extraídas informações que vão direcionar as ações de manutenção. É um processo trabalhoso e gera várias dificuldades:

Desperdício de mão de obra e materiais

A falta ou a insuficiência de informação atualizada normalmente gera muito trabalho, pois em muitos casos exigem paradas com desmontagens e montagens. Isso pode causar danos prematuros aos equipamentos, além de um grande desperdício de recursos humanos e materiais.

Ocorrência de Falhas com frequência

A coleta manual nem sempre ocorre de forma eficaz e as anormalidades podem não ser detectadas e eliminadas a tempo, de modo que a falha volta a ocorrer com uma maior frequência.

Risco a segurança

As inspeções ou coleta manuais de dados permitem levantar a condição do equipamento apenas no momento da inspeção, mas não pode estabelecer a tendência de desenvolvimento da condição que pode levar a falha. Muitas vezes, é difícil identificar a falha a tempo de mitigar suas consequências, levando à ocorrência de incidentes sérios de segurança aos ativos e as pessoas.

Baixa Eficiência

A coleta manual de dados dos equipamentos não é o mais adequado, pois os dados não são obtidos de forma oportuna (ou seja, online) e na maioria das vezes não são consolidados e centralizados, dificultando assim avaliar a condição real do equipamento.

A importância do monitoramento online na Manutenção Preditiva

A manutenção baseada em condição, também denominada CBM – Condition Based Maintenance, é uma abordagem eficiente que buscar prever o que falhará no futuro, monitorando a condição atual de diversos parâmetros do equipamento.

Os sistemas de monitoramento online tornam-se essenciais na estratégia de manutenção preditiva ao permitir uma visibilidade ampliada da condição do ativo, fornecendo dados e informações em quantidade, qualidade e precisão em uma etapa bastante preliminar, o que possibilita um melhor planejamento e a correta tomada de decisão.

É sempre bom lembrar que as falhas podem gerar altos custos e são críticas para qualquer linha de produção, especialmente quando ocorrem de forma inesperada. Antecipar e entender a evolução de eventuais problemas, monitorando e analisando sua evolução, significa que paradas dispendiosas podem ser facilmente evitadas.

Tipos de ativos adequados ao monitoramento online

Uma planta é composta de vários tipos de máquinas com propósito e importância diferentes dentro do ciclo de produção, por isso é importante entender a considerar vários aspectos na definição dos ativos a serem monitorados:

- Ativos de alto valor – Máquinas mais complexas e sofisticadas que consomem muito tempo e dinheiro no reparo ou troca de componentes.

- Ativos problemáticos – Máquinas que operam em condição normal, mas que apresentam assinaturas de falhas com elevada frequência. Para casos em que o reparo exige uma paralisação na produção, mas a equipe de operação necessita manter o ativo operando até a próxima parada, se possível.

- Ativos críticos – Máquinas cuja falha pode interromper a produção. Mesmo um motor que possui um valor relativamente baixo pode ser um ativo crítico se sua falha impedir a operação de uma linha inteira de produção.

- Ativos de difícil acesso – Máquinas ou componentes difíceis acessar ou que oferecem risco para inspeções ou manutenções rotineiras. O monitoramento online possibilita rastrear a integridade dos componentes sem colocar a equipe de manutenção em risco.

Principais benefícios do Monitoramento Online

Como pode ser verificado, qualquer planta industrial é candidata ao uso de tecnologias de monitoramento online pois proporcionam vários benefícios:

- Retirada de trabalhadores de locais agressivos

- Coleta remota de dados em máquinas espalhadas em grandes áreas

- Maior precisão e rapidez na coleta de dados.

- Maior quantidade e qualidade de dados para tomada de decisão.

- Menores custos devido menor frequência de reparo ou substituição;

- Menor tempo de parada de equipamentos, impactando menos na produção;

- Intervalos mais otimizados entre manutenções;

- Maior e melhor integração com sistemas de gestão na planta.

A TSA distribui no Brasil algumas soluções modernas de monitoramento online que podem gerar vários diferenciais nas rotinas de manutenção de uma planta industrial, entre em contato e venha conhecer!